Eloxieren von Aluminium

Als weitere Oberflächenveredelung für Aluminium, bieten wir Ihnen das Eloxieren an.

Das Eloxal-Verfahren steht für die elektrolytische Oxidation von Aluminium und ist ein Prozess zur Oberflächenbehandlung von Aluminium. Beim Eloxieren wird mithilfe der anodischen Oxidation eine oxidische Schutzschicht auf dem Metall erzeugt. Anders als beim Galvanisieren wird hier keine Schutzschicht aufgetragen, sondern durch die Umwandlung der Metalloberfläche eine Oxidschicht gebildet. Diese Schicht ist mit dem Aluminium fest verbunden, da sie aus dem Metall selbst entsteht.

Die vom Aluminium selbst gebildete Oxidschicht ist mit wenigen nm sehr dünn. Durch das Eloxieren entsteht eine Schicht mit einer Dicke von 5-25 µm, die einen besseren Korrosionsschutz gewährleistet.

Das Eloxieren wird auch als Passivierung bezeichnet, da die Korrosion des Metalls verlangsamt oder komplett verhindert wird. Mit diesem Verfahren kann Aluminium in die gewünschte Farbe eingefärbt sowie durch eine hart, verschleißfeste Schicht geschützt werden.

Galvanisch verzinken

Die galvanische Verzinkung stellt einen Korrosionsschutz dar, kann aber auch für eine schönere Optik der Bauteile genutzt werden (Dekorative Verzinkung).

Im Gegensatz zum Feuerverzinken wird das Blech nicht in eine Zinkschmelze sondern in ein Zinkelektrolyt getaucht. Das Werkstück ist in diesem Falls die Kathode, als Anode wird eine Elektrode aus möglichst reinem Zink verwendet.

Aufgrund der deutlich geringeren Schichtdicke von nur 3µm bis 20µm ist das galvanische Verzinken keine Option als Schutz für Teile im Außeneinsatz (Freibewitterung).

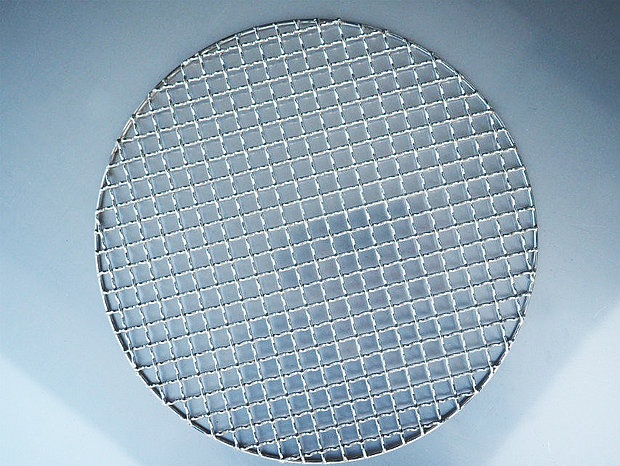

Vorteile bestehen allerdings beim Verzinken von Blechen mit feineren Lochungen. Die Löcher setzten sich nicht zu. Ein weiterer Vorteil ist, dass sich Aufgrund der geringen Temperatur des Elektrolyts von 20°C bis 60°C die Bleche oder Gitter nicht verziehen!

Edelstahl beizen und passivieren

Das Beizen von Edelstahl dient der Korrosionsbeständigkeit von nicht rostenden Stählen, denn auch Edelstahl kann in unbehandelter Form nach Schweiß- oder mechanischer Bearbeitung rosten.

Das Beizen ist eine Oberflächenbehandlung unter der Zuhilfenahme von Chemikalien, wie z.B. Säure oder Lauge. Das Ziel des Verfahrens ist eine Veränderung der Außenschicht des Materials und eine damit einhergehende Verbesserung der Korrosionsbeständigkeit.

Beizen immer dann erforderlich, wenn der für die Korrosionsbeständigkeit optimale Oberflächenzustand nicht mehr sichergestellt ist, z.B. durch: Bildung von Anlauffarben durch Schweißen oder Schleifen, Rückstände von Schweißspritzern oder auch Ablagerungen von Metalloxiden.

Anschließend an den vorhergegangenen Beizvorgang werden die Edelstahlteile mit einer Passivierungsschicht versehen. Diese Schicht dient dem Edelstahl als Korrosionsschutz.

Lochbleche - leicht gefettet, maschinell entfettet,

Entfetten ist eine Vorbehandlung von Stahl- und Edelstahlteilen zur weiteren Bearbeitung wie z. B. das Schweißen.

Leicht gefettet:

Ohne spezifische Angaben von Ihrer Seite werden unsere Lochbleche leicht gefettet versendet. Dies bedeutet, dass sie bei Auslieferung einen fühl- und sichtbaren Öl- bzw. Fettfilm aufweisen können. Dieser Film dient dem Schutz der Oberfläche während des Transports und der Lagerung.

Maschinelles Entfetten:

Für Anwendungen, bei denen eine absolut fettfreie Oberfläche unerlässlich ist, empfehlen wir das maschinelle Entfetten. In diesem Verfahren werden die Lochbleche chemisch entfettet. Dies garantiert, dass keine Fett- oder Ölrückstände auf der Oberfläche oder in den Löchern verbleiben. Das Ergebnis ist eine vollständig entfettete Oberfläche, bereit für Ihre spezifischen Anforderungen.

Haben Sie Fragen zur Oberflächenveredelung?